smt整線設(shè)備生產(chǎn)工藝流程詳細(xì)步驟

發(fā)布時(shí)間:2025-04-25 16:01:44 分類(lèi): 新聞中心 瀏覽量:57

SMT(表面貼裝技術(shù))作為現(xiàn)代電子制造的核心工藝,通過(guò)自動(dòng)化設(shè)備實(shí)現(xiàn)高精度

1. 前期準(zhǔn)備

1.1 物料準(zhǔn)備

PCB(印刷電路板):檢查板材平整度

電子元件:核對(duì)規(guī)格(封裝

焊錫膏:選擇適合的合金成分(如Sn63/Pb37或無(wú)鉛SAC305)和顆粒度(Type 3-5)

1.2 文件與程序

Gerber文件:確認(rèn)PCB設(shè)計(jì)文件(焊盤(pán)尺寸、間距等)

貼片程序:生成元件坐標(biāo)文件

鋼網(wǎng)(Stencil):根據(jù)Gerber文件制作

2. 錫膏印刷

2.1 鋼網(wǎng)定位

將鋼網(wǎng)與PCB焊盤(pán)對(duì)齊,使用光學(xué)對(duì)位(針對(duì)高精度板)或機(jī)械夾具固定

2.2 印刷參數(shù)

刮刀:金屬刮刀(角度60°

速度:20-80mm/s,視焊膏特性調(diào)整

厚度:通常4-6mil(0.1-0.15mm)

2.3 檢測(cè)(SPI, Solder Paste Inspection)

使用3D SPI檢測(cè)焊膏體積

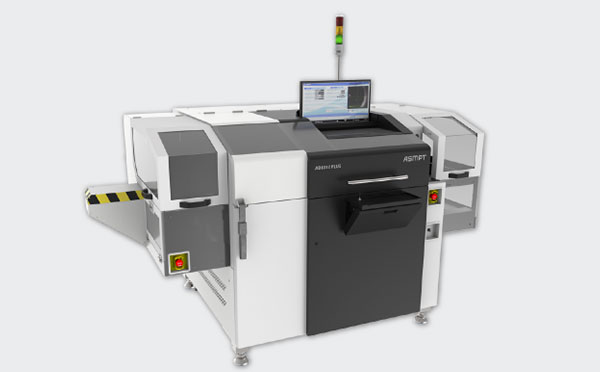

3. 元件貼裝

3.1 貼片機(jī)設(shè)置

供料器(Feeder):安裝卷帶

吸嘴選擇:根據(jù)元件尺寸(如0201

3.2 貼裝過(guò)程

精度:±25μm(高端設(shè)備可達(dá)±10μm)

速度:高速機(jī)(如≥30,000 CPH)與多功能機(jī)(處理異形元件)配合使用。

3.3 首件檢驗(yàn)

通過(guò)AOI(自動(dòng)光學(xué)檢測(cè))或人工核對(duì)首板元件位置

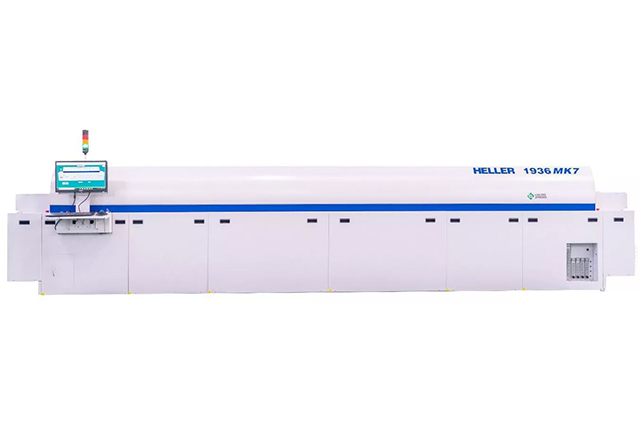

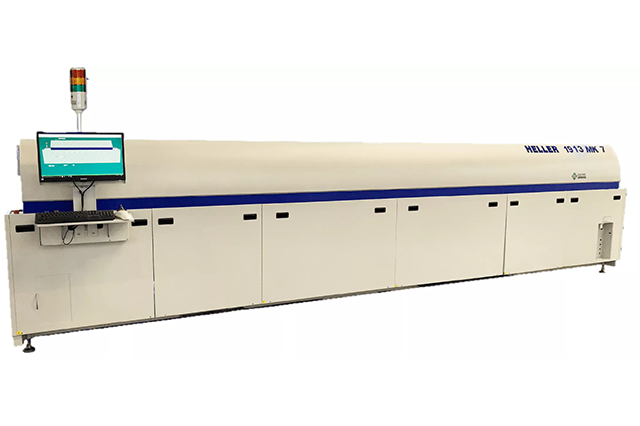

4. 回流焊接

4.1 溫度曲線設(shè)定

預(yù)熱區(qū):1-3℃/s升溫至150-180℃(活化助焊劑)。

回流區(qū):峰值溫度無(wú)鉛245-255℃(有鉛220-230℃)

冷卻區(qū):速率≤4℃/s,避免熱應(yīng)力裂紋

4.2 爐膛控制

氮?dú)猸h(huán)境(O?<1000ppm)可減少氧化

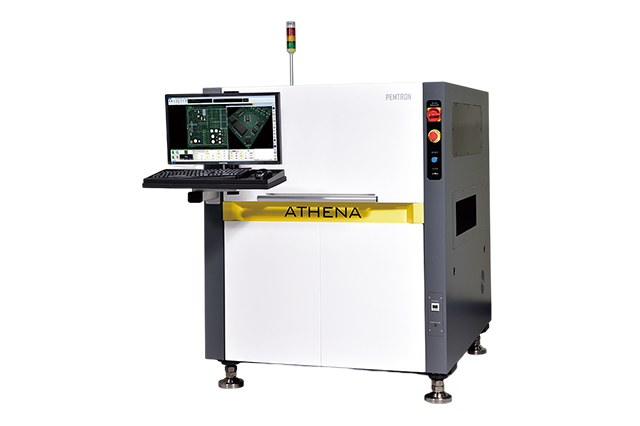

5. 檢測(cè)與返修

5.1 AOI(自動(dòng)光學(xué)檢測(cè))

檢測(cè)內(nèi)容:缺件

誤報(bào)率:需通過(guò)算法優(yōu)化降低(通常<5%)。

5.2 X-ray檢測(cè)

針對(duì)BGA

5.3 返修

使用熱風(fēng)返修臺(tái)或烙鐵

,BGA需植球重新焊接。6. 后段工藝(可選)

6.1 通孔元件插裝(THT)

波峰焊:針對(duì)DIP元件,需過(guò)波峰焊爐。

6.2 清洗

使用水基或溶劑清洗劑去除助焊劑殘留(針對(duì)高可靠性產(chǎn)品)

6.3 涂覆(Conformal Coating)

噴涂三防漆(丙烯酸、硅膠等)

7. 最終測(cè)試與包裝

7.1 功能測(cè)試(FCT)

通電測(cè)試

7.2 包裝

防靜電袋+氣泡膜

8關(guān)鍵工藝控制點(diǎn)

8.1、錫膏印刷:>90%良率是SMT良品率的基礎(chǔ)

8.2

8.3

9常見(jiàn)缺陷與對(duì)策

9.1、立碑(Tombstoning):焊盤(pán)設(shè)計(jì)不對(duì)稱(chēng)或溫度不均

9.2

9.3

、KNS貼片機(jī)、SMT設(shè)備租賃

、KNS貼片機(jī)、SMT設(shè)備租賃

?">

?">

、電源控制板插片機(jī) 銳鉑R3" title="小家電、電源控制板插片機(jī) 銳鉑R3">

、電源控制板插片機(jī) 銳鉑R3" title="小家電、電源控制板插片機(jī) 銳鉑R3">