西門子貼片機(jī)D4數(shù)字視覺(jué)系統(tǒng)檢查元件質(zhì)量

發(fā)布時(shí)間:2025-07-04 16:51:29 分類: 新聞中心 瀏覽量:55

西門子貼片機(jī) D4 數(shù)字視覺(jué)系統(tǒng)基于計(jì)算機(jī)視覺(jué)技術(shù),通過(guò)高分辨率相機(jī)采集圖像,運(yùn)用特定算法分析處理

西門子貼片機(jī)D4數(shù)字視覺(jué)系統(tǒng)檢測(cè)原理:視覺(jué)系統(tǒng)以攝像機(jī)作為傳感部件

,將拍攝到的元件光強(qiáng)度分布轉(zhuǎn)換成模擬電信號(hào),再經(jīng) A/D 轉(zhuǎn)換器數(shù)字化。計(jì)算機(jī)對(duì)數(shù)字影像進(jìn)行處理,將元件圖像特征與事先輸入的參考圖像進(jìn)行比較和分析判斷,從而檢測(cè)元件質(zhì)量。

(一)西門子貼片機(jī)D4數(shù)字視覺(jué)系統(tǒng)檢查元件質(zhì)量對(duì)不同情況的檢測(cè)方式:

1、元件反白:通過(guò)圖像灰度分析等算法來(lái)檢測(cè)。正常元件有特定的灰度分布特征

2

3

(二)西門子貼片機(jī)D4數(shù)字視覺(jué)系統(tǒng)檢查元件質(zhì)量?jī)?yōu)勢(shì)體現(xiàn):

1

2

3

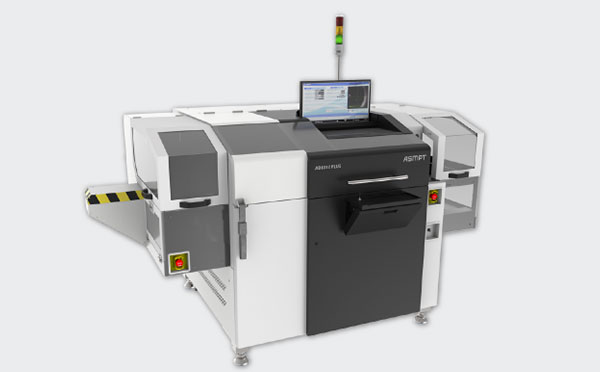

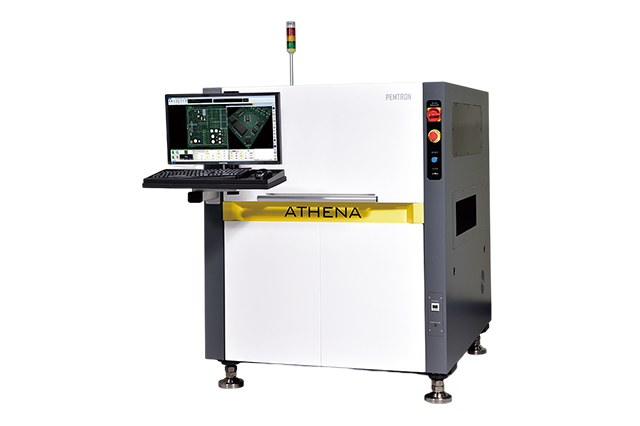

、KNS貼片機(jī)、SMT設(shè)備租賃

、KNS貼片機(jī)、SMT設(shè)備租賃

?">

?">

、電源控制板插片機(jī) 銳鉑R3" title="小家電

、電源控制板插片機(jī) 銳鉑R3" title="小家電