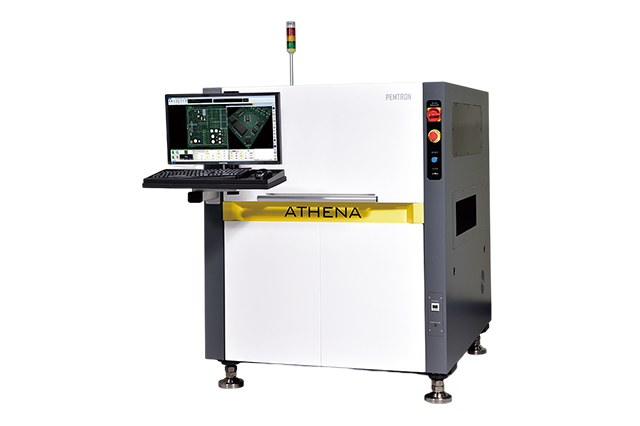

奔創(chuàng)3D AOI EAGLE 8800技術(shù)特性

發(fā)布時(shí)間:2025-07-24 17:06:09 分類: 新聞中心 瀏覽量:35

奔創(chuàng)3D AOI EAGLE 8800運(yùn)用先進(jìn)的相位測(cè)量技術(shù)(如莫爾條紋技術(shù)),該技術(shù)在 Pemtron 錫膏檢測(cè)系統(tǒng)中已有超 10 年應(yīng)用歷史 ,積累了豐富的 3D 圖像處理和檢測(cè)經(jīng)驗(yàn)

一、奔創(chuàng)3D AOI 8800無(wú)陰影高速檢測(cè)和測(cè)量技術(shù)

奔創(chuàng)3D AOI 8800擁有 1 千萬(wàn) 8 投射 3D AOI 系統(tǒng)可對(duì) PCB 進(jìn)行全面的 100% 的 2D 和 3D 檢測(cè)。其獨(dú)特的光學(xué)設(shè)計(jì)確保了完全無(wú)陰影的光學(xué)檢測(cè)過(guò)程

,有效降低誤報(bào)率,同時(shí)系統(tǒng)功能保持高度靈活性,能適應(yīng)不同的檢測(cè)需求場(chǎng)景

二

奔創(chuàng)3D AOI 8800 采用了先進(jìn)的算法,搭配強(qiáng)大的運(yùn)算和影像處理器

三、高元件檢測(cè)技術(shù)

通過(guò)選配全新的 10 方向 3D 投射技術(shù)

四、無(wú)陰影 3D 技術(shù)

該技術(shù)能夠完全消除高密度元器件以及高元器件對(duì) PCB 所產(chǎn)生的陰影問(wèn)題

五、3D 焊錫高度測(cè)量

借助先進(jìn)的 3D 技術(shù)

六、光學(xué)字體核對(duì)

利用光學(xué)彩色抽色及建立樣板比對(duì)的原理

七、3D 引腳檢測(cè)

奔創(chuàng)3D AOI 8800 能夠精確測(cè)量引腳高度

八

通過(guò) RGB 顏色區(qū)分技術(shù)

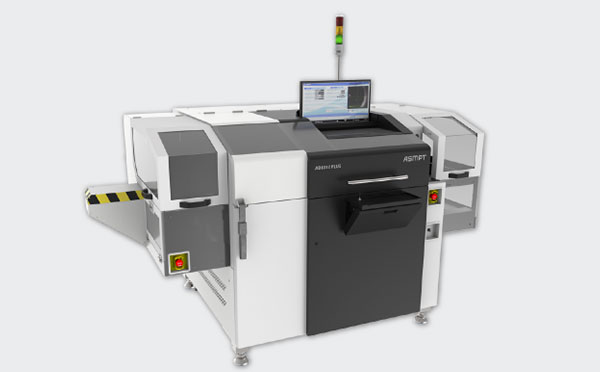

、KNS貼片機(jī)

、KNS貼片機(jī)

?">

?">

、電源控制板插片機(jī) 銳鉑R3">

、電源控制板插片機(jī) 銳鉑R3">