AI智能機(jī)器人主板貼片SMT生產(chǎn)車間配線

發(fā)布時(shí)間:2025-06-09 16:30:32 分類: 新聞中心 瀏覽量:27

AI 智能機(jī)器人主板的 SMT(表面貼裝技術(shù))生產(chǎn)車間配線是一個(gè)涉及設(shè)備布局

、物料流動(dòng)、工藝銜接及智能化管理的復(fù)雜系統(tǒng),需結(jié)合產(chǎn)能需求、工藝特性及自動(dòng)化程度進(jìn)行設(shè)計(jì)。以下從核心要素

一、SMT 生產(chǎn)車間核心要素

1. 主要設(shè)備組成

印刷機(jī):將焊膏或貼片膠涂覆在 PCB(印刷電路板)焊盤上

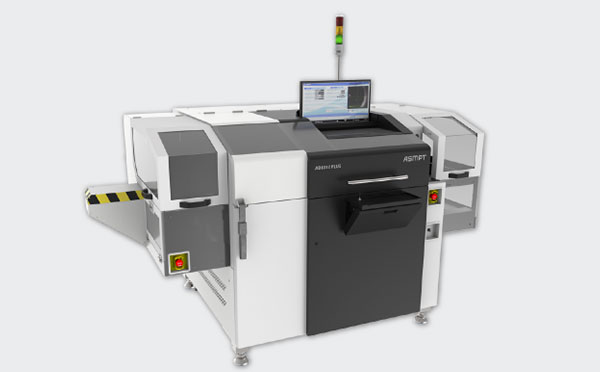

貼片機(jī):高速 / 高精度將電子元件貼裝到 PCB 指定位置(分高速機(jī)

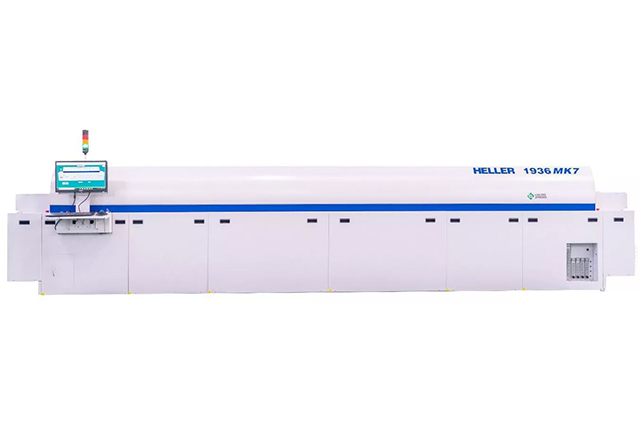

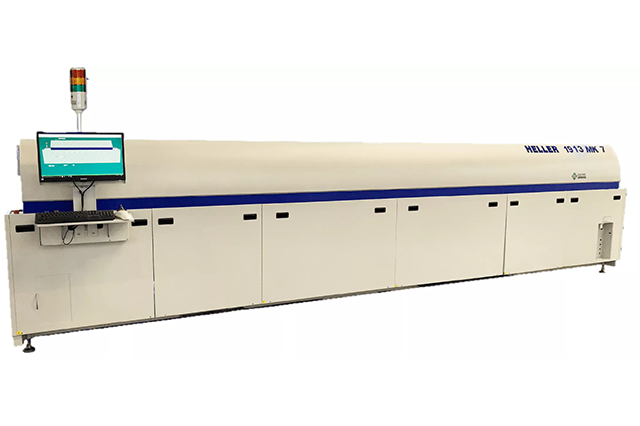

回流焊爐:通過(guò)高溫使焊膏融化,實(shí)現(xiàn)元件與 PCB 的焊接

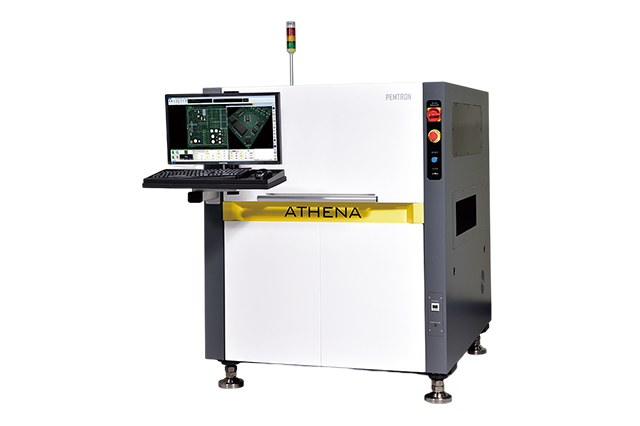

。AOI(自動(dòng)光學(xué)檢測(cè))設(shè)備:檢測(cè)焊膏印刷質(zhì)量

、元件貼裝位置及焊接缺陷。SPI(焊膏檢測(cè))設(shè)備:對(duì)焊膏厚度

、體積、偏移量進(jìn)行檢測(cè)(可選配)。接駁臺(tái) / 移栽機(jī):連接各工序設(shè)備

,傳輸 PCB 并調(diào)整方向。返修站:對(duì)不良品進(jìn)行人工或自動(dòng)返修。

2. 物料與輔料

電子元件:電阻

、電容、IC 芯片、傳感器等(需通過(guò) Feeder 供料器安裝到貼片機(jī)上)。焊膏:含錫

、銀、銅等金屬合金的膏狀焊接材料。載具 / 托盤:用于承載 PCB 或特殊元件(如 BGA 封裝芯片)

。

二、配線布局原則

1. 單向流程優(yōu)先

遵循 “上料→印刷→檢測(cè)→貼裝→焊接→檢測(cè)→下料” 的單向流動(dòng),避免物流交叉或回流

,減少搬運(yùn)耗時(shí)。

2. 設(shè)備兼容性與產(chǎn)能匹配

貼片機(jī)需兼容不同尺寸元件(如 01005 超小型元件至大型 QFP 封裝),并根據(jù)產(chǎn)能配置多臺(tái)設(shè)備(如 “1 臺(tái)印刷機(jī) + 2 臺(tái)貼片機(jī) + 1 臺(tái)回流焊” 的組合)

。檢測(cè)設(shè)備(AOI/SPI)需與前后工序速度匹配

,避免瓶頸(如印刷后 SPI 檢測(cè)耗時(shí)較長(zhǎng)時(shí),可配置雙軌并行)。

3. 智能化與柔性化

采用 MES(制造執(zhí)行系統(tǒng)) 實(shí)現(xiàn)設(shè)備數(shù)據(jù)實(shí)時(shí)監(jiān)控(如貼裝精度

、拋料率、爐溫曲線)。配置 AGV(自動(dòng)導(dǎo)引車) 或軌道式物流系統(tǒng)

,自動(dòng)運(yùn)輸 PCB、元件料盤及廢料。預(yù)留多品種切換能力

4. 安全與維護(hù)便利性

設(shè)備間距需滿足操作與維護(hù)空間(如貼片機(jī)前后預(yù)留 1.5~2 米通道)

易燃易爆物品(如焊膏、清洗劑)需單獨(dú)存放

靜電防護(hù):車間地面鋪設(shè)防靜電地板,設(shè)備接地

三、典型配線方案(以雙軌生產(chǎn)線為例)

1. 單線標(biāo)準(zhǔn)流程(適合單一產(chǎn)品大批量生產(chǎn))

上料臺(tái) → 印刷機(jī) → SPI檢測(cè) → 接駁臺(tái) → 高速貼片機(jī) → 泛用貼片機(jī) → 回流焊爐 → AOI檢測(cè) → 合格下料/不合格返修

2. 雙軌并行流程(提升產(chǎn)能或兼容多產(chǎn)品)

軌道1:PCB A上料 → 印刷機(jī)1 → 貼片機(jī)A(高速) → 貼片機(jī)B(泛用) → 回流焊1 → AOI1 → 下料

軌道2:PCB B上料 → 印刷機(jī)2 → 貼片機(jī)C(高速) → 貼片機(jī)D(泛用) → 回流焊2 → AOI2 → 下料

優(yōu)勢(shì):雙軌可獨(dú)立生產(chǎn)不同產(chǎn)品

通過(guò)以上配線設(shè)計(jì)

- 上一篇: 沒(méi)有了

- 下一篇: 西門子貼片機(jī)元件吸不起來(lái)怎么調(diào)?