SMT常規(guī)錫膏回流焊接空洞的分析與解決?

發(fā)布時(shí)間:2025-08-14 17:00:52 分類: 新聞中心 瀏覽量:53

在SMT電子制造業(yè)中

一

焊接空洞指的是在錫膏回流焊接過程中

二、焊接空洞產(chǎn)生的原因分析

(一)錫膏相關(guān)因素

錫膏的成分和特性對(duì)焊接質(zhì)量有著直接影響

此外,錫膏的金屬粉末顆粒大小和形狀也會(huì)影響空洞的形成

(二)PCB 焊盤與元器件焊端因素

PCB 焊盤和元器件焊端的表面狀況是導(dǎo)致焊接空洞的重要原因之一

焊盤和焊端的設(shè)計(jì)也會(huì)對(duì)焊接空洞產(chǎn)生影響

(三)回流焊工藝因素

回流焊溫度曲線的設(shè)置是影響焊接質(zhì)量的關(guān)鍵因素

回流焊的時(shí)間控制也很重要

三、焊接空洞的解決措施

(一)優(yōu)化錫膏選擇與管理

根據(jù)具體的焊接需求

(二)改善 PCB 焊盤與元器件焊端質(zhì)量

在 PCB 制造過程中

(三)優(yōu)化回流焊工藝參數(shù)

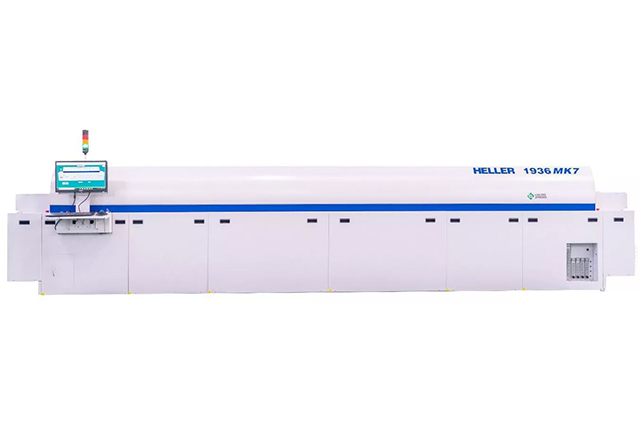

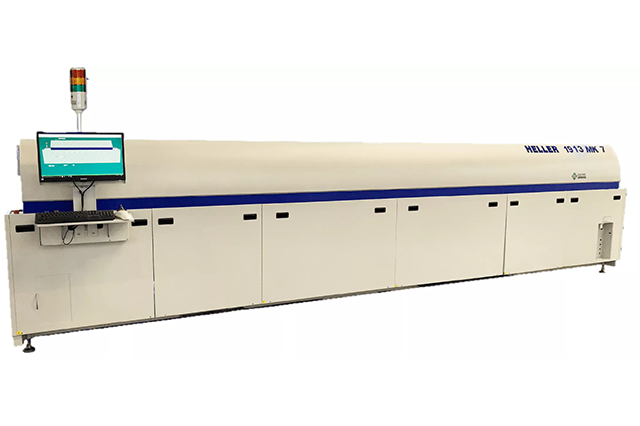

合理設(shè)置回流焊溫度曲線,控制溫度上升速度和最高溫度

另外,還可以通過優(yōu)化回流焊爐的氮?dú)夥諊鷣頊p少空洞的產(chǎn)生

SMT常規(guī)錫膏回流焊接空洞的產(chǎn)生是由多種因素共同作用的結(jié)果,包括錫膏

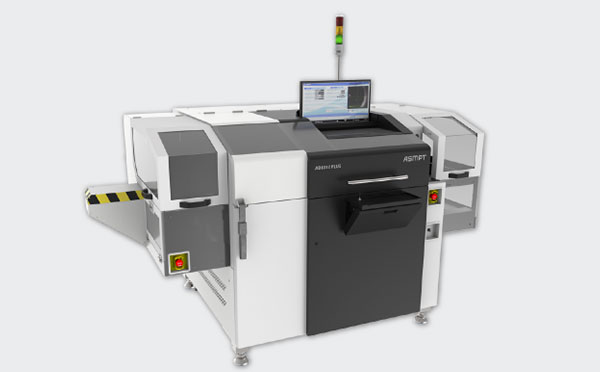

、KNS貼片機(jī)

、KNS貼片機(jī)