smt流水線主要由哪些設備組成及品牌

發(fā)布時間:2025-08-15 16:19:36 分類: 新聞中心 瀏覽量:91

SMT流水線是電子制造業(yè)中實現(xiàn)元器件自動裝配的核心生產(chǎn)線,其設備組成圍繞 “印刷 - 貼片 - 焊接 - 檢測” 四大核心工序展開

一

1.1

作為流水線的起點,上板機負責將堆疊的 PCB 板(印刷電路板)逐一自動輸送至生產(chǎn)線

技術亮點:

采用精密滾珠絲桿與雙導向軸結(jié)合驅(qū)動料框升降

四位氣缸固定料框設計

配備SMEMA信號端口

適用場景:高精度SMT整線前段

1.2

部分生產(chǎn)線會在印刷前配置清潔機

技術亮點:

采用高壓氣刀+真空吸附雙系統(tǒng)

配備CCD視覺檢測模塊

支持在線式清潔

適用場景:高密度互聯(lián)PCB(HDI)印刷前處理

二

2.1

這是 SMT 流水線的第一道關鍵工序設備,其核心組件包括鋼網(wǎng)

技術亮點:

Galaxy系列:采用DirEKt技術,實現(xiàn)0.07mm直徑半導體植球工藝

Photon平臺:支持多材料印刷(如環(huán)氧樹脂、膠水)

配備VectorGuard可分離網(wǎng)框,網(wǎng)板更換時間<30秒

適用場景:高端服務器主板、5G通信模塊等高精度印刷需求

2.2

印刷完成后

技術亮點:

采用3D莫爾條紋投影技術

配備AI深度學習算法

支持與DEK印刷機閉環(huán)控制

行業(yè)地位:全球SPI市場占有率連續(xù)18年第一(2006-2024)

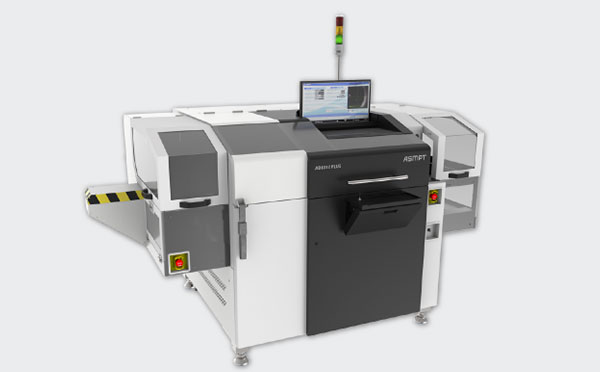

2.3、貼片機:太平洋科技(ASMPT)

貼片機是 SMT 流水線的 “核心動力”,負責將電阻

高速貼片機:適用于小型片式元件(如 0402

多功能貼片機:針對大型元器件(如 BGA

先進貼片機通常配備多頭模組和智能喂料器

技術亮點:

SIPLACE TX系列:采用線性電機驅(qū)動

支持異形元件貼裝(如連接器

配備智能供料系統(tǒng)

適用場景:汽車電子

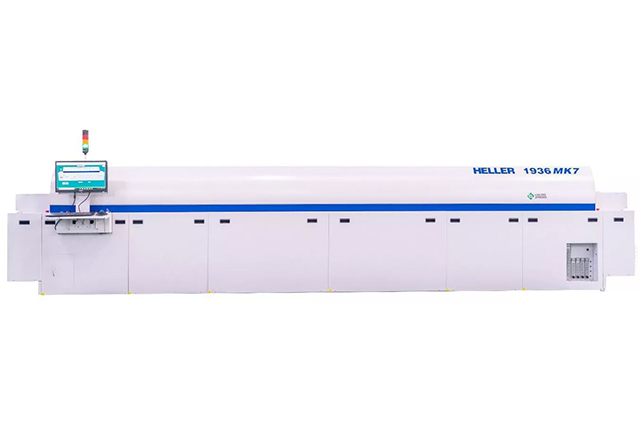

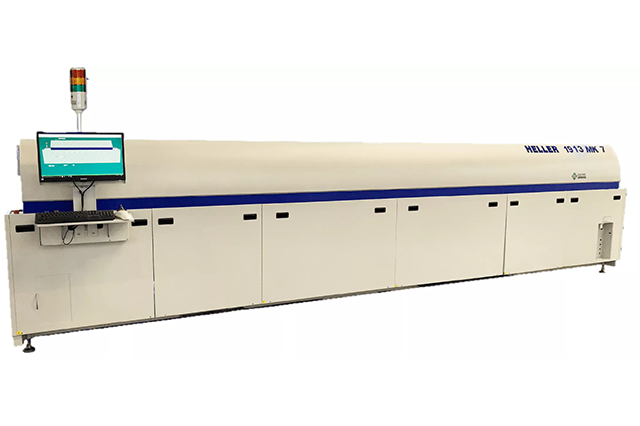

2.4、回流焊爐:朗仕(HELLER)

貼片完成的 PCB 進入回流焊爐后

技術亮點:

采用全對流加熱技術

配備氮氣保護系統(tǒng),氧氣濃度可控制在50ppm以下

支持雙軌道設計,可同時處理不同尺寸PCB

行業(yè)地位:全球回流焊爐市場占有率第一,客戶包括富士康

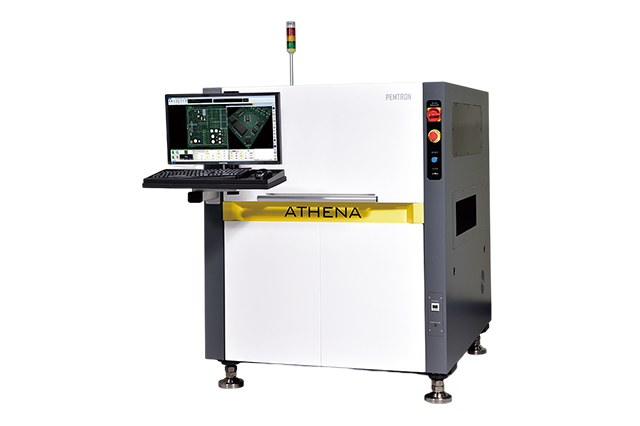

2.5、AOI(Automatic Optical Inspection,自動光學檢測機):奔創(chuàng)(Pemtron)

回流焊后

技術亮點:

采用8K線掃描相機

支持3D高度測量

配備AI缺陷分類系統(tǒng)

適用場景:高端消費電子

三、后端輔助設備

3.1

對于多連片 PCB(如拼板設計)

技術亮點:

GAM320A銑刀分板機:主軸精度±0.005mm,切割邊緣粗糙度Ra<0.8μm

支持曲線切割路徑規(guī)劃

配備真空吸附治具

適用場景:高密度PCB分板

3.2、PCB 下板機:托普科實業(yè)(TOPSMT)

作為流水線的終點

技術亮點:

采用PLC+觸摸屏控制系統(tǒng)

傳送高度900±30mm

配備光電保護裝置

適用場景:高自動化SMT整線后段,與AOI設備聯(lián)動實現(xiàn)不良品分揀

3.3

包括 conveyor(傳送帶)系統(tǒng)(連接各設備,實現(xiàn) PCB 自動傳輸)

SMT 流水線通過各設備的協(xié)同運作

、SMT設備租賃

、SMT設備租賃

、電源控制板插片機 銳鉑R3" title="小家電、電源控制板插片機 銳鉑R3">

、電源控制板插片機 銳鉑R3" title="小家電、電源控制板插片機 銳鉑R3">